.jpg)

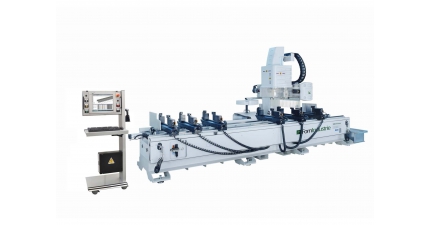

Основные характеристики

1.1 Конструкция

Конструкция представляет собой базу станка с кареткой суппорта на задней части. Обе детали изготовлены из сварной стали, надлежащим образом стабилизированной после каждой стадии работы, что обеспечивает отсутствие внутреннего напряжения; размеры деталей гарантируют стабильное и точное выполнение операций.

1.2 Скольжение валов по осям

Скольжение валов по осям осуществляется по высокоточным надёжным направляющим с блоками реверсивных шариков, оборудованным маслосборным кольцом и имеющим среднюю/высокую предварительную нагрузку.

1.3 Привод осевых валов

Независимые осевые валы управляются сервоприводом с бесщёточными двигателями, посредством:

•Системой реечной механической передачи с погашением отката для оси Х (продольное перемещение).

•Высокопрецизионного реверсивного шарикового винта и предварительно нагруженной направляющей для вала Y (перпендикулярное перемещение) и Z (вертикальное). Привод вала Z оснащён электромагнитным тормозным устройством, которое включается при отключении магистрального питания.

Цифровые сервоприводы гарантируют не только короткое время оптимальной установки и калибровки, но и высокую скорость перемещения для позиционирования. Позиционирование по оси определяется посредством вращательного преобразователя.

1.4 Централизованная система смазки

Предварительно настроенная система вызывает специальное сообщение на дисплей ПК о необходимости смазки скользящих и любых других подвижных частей станка. Смазку можно производить вручную, при помощи насоса, установленного на распределительных соплах.

Также существует опция автоматической смазки всех подвижных узлов и агрегатов без необходимости остановки работы станка. При этом также появляется сообщение, если уровень смазывающего материала в резервуаре недостаточен.

Основные подвижные системы для смазки:

- Ось X: 4 стороны направляющих полозьев и каретка

- Ось Y: 4 стороны направляющих и рециркулируемая винтовая втулка

- Ось Z: 4 стороны направляющих и рециркулируемая винтовая втулка

Централизованная система смазки вручную Автоматическая централизованная система смазки

1.5 Рабочая голова станка

Состоит из системы перекрестных столов из легкого сплава для компенсации веса, высокого сопротивления нагрузкам и точности механических передвижений при работе. Данное решение имеет значительные преимущества в управлении станком и его точности.

1.6 Электрошпиндель

Электрошпиндель, разработанный компанией Fom Industrie, обеспечивает высококачественную работу, как при малом количестве оборотов, так и на высокой скорости, являясь универсальным для разных типов обработки. Электрошпиндель на 4 кВт(S6) имеет постоянный крутящий момент 9 Nm(S6), скорость 12000 об/мин. (регулируемая), с возможностью выполнения обработки трёх поверхностей профиля 0°/90°/180°, а также на промежуточных углах. Форсированное воздушное охлаждение, соединение инструментов и микровыключатель детектора присутствия в соответствии с ISO 30 DIN 69871. Инструменты устанавливаются на шпиндель механически, и снимаются посредством пневматической системы. Передняя и задняя высокоточные несущие с высокими скоростными характеристиками гарантируют строгий контроль осевой и радиальной нагрузки электрошпинделя в течение работы. Скорость вращения шпинделя управляется статическим инвертером чистоты, который состоит из:

- Визуализация диагностики в аварийных случаях

- Защита от скачков напряжения

- Автоматическое слежение за целостностью инструмента

- Сопротивление проблемам в электросети

Опционально:

- Электрошпиндель 4 кВт – 17000 об/мин и системой смены инструмента ISO 30

- Электрошпиндель 4 кВт – 12000 об/мин и системой смены инструмента HSK 40

- Электрошпиндель 4 кВт – 17000 об/мин и системой смены инструмента HSK 40

1.7 Смазка инструмента

Смазка и охлаждение инструмента осуществляется посредством распылителя очищенного масла через систему высокого давления. Как опция, предлагается смазка/охлаждение масляной эмульсией с системой восстановления.

1.8 Магазин инструментов

Магазин располагается на рабочей голове станка, имеет 6 отсеков для инструментов с конусами ISO 30. Магазин имеет барабанный вид и может вращаться в обе стороны с оптимизированной скоростью. Магазин может содержать угловые шпиндельные головки и дисковые фрезы до Ø220мм.

Опционально предлагается магазин на:

- 12 инструментов ISO 30

- 12 инструментов HSK 40

1.9 Рабочая зона

Располагается на базе станка и состоит из следующих компонентов:

- 4 пневматические зажимные прижимы для фиксации профилей, скользящие по заземлённым стержням круглого сечения, имеющие шаровое шарнирное соединение и пневматическую фиксацию. Движение/установка контролируется электронно, с определённым алгоритмом, в зависимости от работы головы. Прижимы имеют систему быстрой смены и регулировку по вертикали.

- 1 подвижный пневматический упор слева от рабочей зоны.

По запросу предлагаются прижимы с ЧПУ позиционированием посредством оптимизированного алгоритма. Также, опционально, предлагается возможность работы на двух рабочих зонах станка, при этом устанавливается второй пневматический референтный упор с правой стороны. Есть возможность установить моторизованный конвейер удаления стружки и обрезков в базе станка.

1.10 Электрический шкаф

Электрический шкаф оборудован системой защиты от различного рода помех (BMQ); располагается отдельно от консоли управления, содержит машинные драйверы, инвертор чистоты, систему ЧПУ управления VISION с органами управления станком. Предусмотрена защита от пыли и влажности в соответствии с IP55. По запросу, может быть оборудован дополнительной системой охлаждения.

1.11 Устройства защиты и безопасности

Обрабатывающий центр имеет маркировку CE в соответствии со Стандартом 2006/42/СЕ. Дизайн и конструкция центра соответствует правилам, принятым в Европейском Союзе и во всех промышленно развитых странах (США, Канада и т.д.). Центр также соответствует требованиям Европейским Стандартов: 2006/95/СЕ (LVD) и 2004/108/CE (EMC). Системы безопасности включают в себя:

- Защита шпиндельной головки с пневматической сменой инструмента

- Механические стопоры и микро выключатели для безопасной работы оператора во время маятникового режима

- Барьер безопасности с фотоэлементами

- Заднее и боковые ограждения с дверью

Система электрики спроектирована в соответствии с Европейскими стандартами 2006/95/СЕ (LVD) и 2004/108/CE (EMC), а также со стандартами качества электрических систем: EN 60204-1, EN 61000-6-2, EN 61000-6-4. Особое внимание уделено системам оповещения аварийных ситуаций – кабелям данной системы, активации и снятии аварийного режима. При возникновении аварийной ситуации, оператор оповещается световыми сигналами и всплывающими сообщениями на мониторе пульта управления. Во время возникновения аварийной ситуации, все системы безопасности срабатывают, предотвращая повреждения, как оператору, так и самому станку.

В случае несоответствия систем безопасности, установленных на станке, а также несоответствия принятым нормам защиты окружающей среды в той или иной стране/области, стороны договариваются о приемлемых изменениях в системах безопасности на станке.

2. Устройства управления

2.1 Omega 200

Мобильный пульт управления станком, подключенный к электрическому шкафу посредством RJ 45.

Технические характеристики:

- Мобильная консоль

- Цветной дисплей с плоским экраном TFT 17”, с устройством

- защиты; резистивный сенсорный экран

- Стандартная мышь и клавиатура на выдвижном столике под

- монитором

- ЧПУ контроллер POWER E

СОВРЕМЕННЫЙ ПК:

- Жесткий диск

- Интерфейс 2 NET

- USB порты

- 3-годовая международная гарантия производителя

УСТАНОВЛЕННЫЕ ПРОГРАММЫ:

- Оперативная система WINDOWS 7

- ПO FOM CAM

- FST MI – для управления рабочими заданиями и прижимами в ручном режиме, а также телесервис

НЕКОТОРЫЕ ОСНОВНЫЕ ФУНКЦИИ ПРОГРАММНОГО ОБЕСПЕЧЕНИЯ:

- Параметрическое программирование

- Оптимизация обработок

- Динамический показ выполняемых обработок

- Графический показ рабочей зоны

FOM CAM:

Графический интерфейс на базе операционной системы Windows для разработки операций станка и компоненты, автоматически генерирующие программу ЧПУ, которая может быть выполнена обрабатывающим центром.

Особенности программы:

- Проста в изучении и использовании, универсальная

- 3D моделирование профилей, инструментов и операций обработок

- Отображение расположения заготовки в станке

- Создание повторяющихся операций станка

- Управление расположения прижимов и их работой

- Библиотека обработок

- Библиотека профилей в формате DXF

- Оптимизация позиционирования прижимов

- Автоматическое распознавание штрих-кода

- Интеграция в программу ProF2 (оконная программа)

- Управление линией распила и обрабатывающим центром

- Обработка по 5-ти осям

Программа FomCam – это простая в использовании программа на основе CAD, для моделирования обработок профиля в формате 3D и 2D. Программа FomCam поддерживается всеми моделями обрабатывающих центров FOM, центрами с 3, 4 и 5 управляемыми осями, а также всеми распиловочными и обрабатывающими линиями. Программа разработана в тесном контакте с ведущими разработчиками инструмента и производителями промышленного оборудования, с интуитивным интерфейсом, позволяющим производить любую обработку заготовки на высоком уровне.

3. ПРОГРАММА “ПОД КЛЮЧ»

Компания FOM INDUSTRIE предлагает своим Клиентам не только «инструмент» для работы, но и полный комплекс услуг по организации производственного процесса предприятия. Опыт, накопленный компанией, всегда в распоряжении Клиента. Это позволяет оптимизировать взаимодействие машинного парка Клиента со всеми требованиями производственного процесса.

- Система CAD-CAM для проектирования готовых изделий, автоматическое создание программ обработки и моделирования операций.

- Обширный архив проектов, разработанных для производственных компаний в различных промышленных секторах (автомобильная промышленность, железнодорожная отрасль, военное и гражданское кораблестроение, производство мебели, различные транспортные производственные отрасли, авиастроение, текстильная промышленность, строительство, производство свето-прозрачных конструкций).

- Наработанные отношения с лучшими производителями инструмента и различных приспособлений.

4. ДОКУМЕНТАЦИЯ

Каждый станок, изготовленный компанией, поставляется со следующими документами:

- Инструкция по эксплуатации со всеми электро- и пневмо-схемами.

- Инструкция по эксплуатации пульта управления.

Все инструкции представлены на итальянском и английском языках (перевод на русский для конечного клиента входит в стоимость).

5. СТАНДАРТНАЯ КОМПЛЕКТАЦИЯ ОБРАБАТЫВАЮЩЕГО ЦЕНТРА

- Электрошпиндель FOM 4 кВт – 12000 об/мин, ISO 30

- Магазин инструментов на 6 позиций ISO 30. Возможно размещение углового блока на 1 или 2 инструмента, а также конус для дисковой фрезы

- Пневматические прижимы (4шт.) с ручным позиционированием

- Пневматический референтный упор слева

- Шумозащитный кожух на рабочую голову

- Смазка инструмента микрораспылением

- Корзина для обрезков

- Предустановка для подключения систем аспирации

- Барьер безопасности с фотоэлементами

- Заднее и боковые ограждения безопасности в комплекте с дверью

- Набор инструментов для обслуживания

- Электронное оборудование VISION PLUS

- Мобильная консоль управления с ПК, touch screen монитор TFT 17”, мышь и клавиатура

- Лицензия на ПО FOM CAM

- FOM CAM – курс обучения на территории завода FOM

6. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

6.1 Перемещения по осям

6.2 Рабочая зона

6.3 Движения по осям

6.4 Точность позиционирования

![]()

6.5 Электрошпиндель

6.6 Магазин инструментов

6.7 Управление

![]()

Обрабатывающий центр ARGO bмеет все необходимые сертифицированные стандарты эксплуатации, соответствующие европейским и российским нормам. Имеет возможность интеграции в линию с распиловочным центром или любым распиловочным станком. Посредством использования функции работы на двух зонах, можно повысить производительность примерно на 30%. При работе с короткими заготовками, возможно повысить производительность на 50% - работая с двумя заготовками на каждой рабочей зоне. Магазин инструментов располагается непосредственно на рабочей голове, тем самым экономится время на подход и смену инструмента. Электрошпиндель, разрабатываемый компанией Fomindustrie, имеет значительные преимущества перед конкурентными аналогами и позволяет производить обработки значительно быстрее.

GALAXY - IV

GALAXY - IV Rock

Rock EVA пленка для триплекса

EVA пленка для триплекса